摘要:為了改善模具加工中零件加工表面存在振紋、過(guò)切等表面質(zhì)量不佳的問(wèn)題。文中通過(guò)FANUC SERVO GUIDE 軟件測(cè)試機(jī)床的伺服系統(tǒng)性能�,針對(duì)測(cè)試結(jié)果�,對(duì)機(jī)床伺服系統(tǒng)三環(huán)參數(shù)�、背隙加速等伺服參數(shù)進(jìn)行逐步調(diào)試和優(yōu)化,并將優(yōu)化結(jié)果應(yīng)用于某模具樣件加工試驗(yàn)���,試驗(yàn)結(jié)果表明�,優(yōu)化后的伺服系統(tǒng)響應(yīng)性能和機(jī)床的加工性能都有所提高��。

關(guān)鍵詞:伺服優(yōu)化�����;伺服系統(tǒng)��;SERVO GUIDE��;加工質(zhì)量

數(shù)控機(jī)床是模具產(chǎn)品的生產(chǎn)載體����,其伺服系統(tǒng)性能的好壞直接影響著模具產(chǎn)品的加工質(zhì)量���。一般在機(jī)床剛出廠時(shí)����,廠家會(huì)給定一組能夠保證正常加工的參數(shù)值,但并不能發(fā)揮機(jī)床最佳的加工性能[1]���。另一種情況是隨著數(shù)控機(jī)床使用時(shí)間的增加���,機(jī)床的機(jī)械性能發(fā)生了變化。此時(shí)與之相關(guān)的伺服參數(shù)也要隨之做出調(diào)整�,否則會(huì)引起機(jī)床機(jī)電不匹配,造成機(jī)床運(yùn)行不穩(wěn)��,產(chǎn)生振動(dòng)��,使得零件加工表面存在振紋����、過(guò)切等表面質(zhì)量不佳的問(wèn)題[2]。因此為了保證模具產(chǎn)品的加工精度和表面質(zhì)量�����,對(duì)數(shù)控機(jī)床伺服系統(tǒng)進(jìn)行優(yōu)化顯得尤為必要��。

文中通過(guò)FANUC SERVO GUIDE 軟件測(cè)試機(jī)床的伺服系統(tǒng)性能,針對(duì)測(cè)試結(jié)果�,對(duì)機(jī)床伺服系統(tǒng)三環(huán)參數(shù)、背隙加速等參數(shù)進(jìn)行逐步調(diào)試和優(yōu)化���,以獲得良好的伺服動(dòng)態(tài)性能和機(jī)械剛性�,使數(shù)控機(jī)床處于穩(wěn)定的工作狀態(tài)�����,充分發(fā)揮最優(yōu)加工性能���,從而提升模具產(chǎn)品加工品質(zhì)和精度��。

1 ���、伺服優(yōu)化原理和內(nèi)容

1.1 伺服優(yōu)化原理

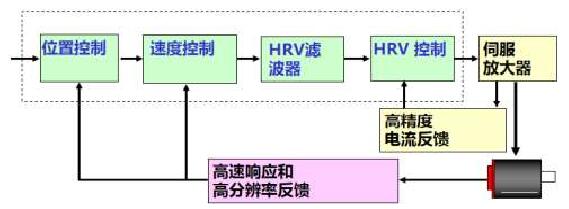

數(shù)控機(jī)床伺服系統(tǒng)優(yōu)化的目的����,是為了更好地優(yōu)化機(jī)械特性和電氣特性之間的配合,以獲得更高的伺服系統(tǒng)響應(yīng)和機(jī)械剛性���,從而獲得更好的加工性能[2]���。FANUC 伺服系統(tǒng)控制采用三環(huán)控制的方式���,如圖 1 所示[2-3]。

圖1 伺服控制原理圖

FANUC系統(tǒng)將伺服三環(huán)控制集成在NC的軸卡上�����,通過(guò)接收NC所發(fā)出的指令�,經(jīng)軸卡的三環(huán)處理后輸出至放大器,驅(qū)動(dòng)電機(jī)運(yùn)行�����。最內(nèi)環(huán)是電流控制��,中間環(huán)是速度控制�,最外環(huán)為位置控制。三環(huán)中�����,電流環(huán)是整個(gè)伺服系統(tǒng)控制的根本環(huán)節(jié)�,作用是提高系統(tǒng)的快速性,限制最大電流�����,使系統(tǒng)有足夠大的加速轉(zhuǎn)矩。速度環(huán)是伺服控制的中間環(huán)節(jié)���,作用是提高系統(tǒng)抗負(fù)載擾動(dòng)能力�����,抑制速度波動(dòng)���。位置環(huán)是最外環(huán),其作用是保證系統(tǒng)的靜態(tài)精度和動(dòng)態(tài)跟隨性能[4]���。三環(huán)中���,電流環(huán)響應(yīng)速度最快,其次是速度環(huán)�,最后是位置環(huán)。若要提高位置環(huán)回路增益須先提高速度環(huán)回路增益���,否則容易導(dǎo)致機(jī)床振蕩,運(yùn)行不穩(wěn)����。因此�,伺服優(yōu)化應(yīng)遵循“由內(nèi)而外”的原則����,秉承先電流環(huán)、后速度環(huán)��,最后位置環(huán)的先后順序進(jìn)行優(yōu)化��。

伺服優(yōu)化的實(shí)質(zhì)是根據(jù)機(jī)床的頻率響應(yīng)曲線��、圓弧測(cè)試圖進(jìn)行分析�,合理調(diào)整伺服三環(huán)參數(shù),盡可能使各軸精確的跟隨移動(dòng)指令和抑制干擾扭矩����,即在一定的機(jī)械狀態(tài)下確保伺服系統(tǒng)不會(huì)出現(xiàn)振蕩,保證三環(huán)控制回路能夠在高響應(yīng)��、高剛性下“和諧”工作[5-6]��。

1.2 伺服優(yōu)化的內(nèi)容

對(duì)于數(shù)控機(jī)床伺服優(yōu)化主要包括兩個(gè)方面[7]:

(1)提高伺服電機(jī)增益����,抑制機(jī)床振動(dòng)通過(guò)頻率響應(yīng)測(cè)試抑制機(jī)床共振點(diǎn)����,提高機(jī)床增益���,以匹配機(jī)床的機(jī)械剛性���、提高電機(jī)的響應(yīng)速度。

(2)循圓象限凸起抑制����,調(diào)整加工精度通過(guò)觀察機(jī)床圓弧象限測(cè)試進(jìn)行調(diào)整,抑制伺服軸換向時(shí)的凸起�,消除加工時(shí)的象限痕。

2 �、伺服優(yōu)化案例分析

2.1 加工故障現(xiàn)象

某加工中心使用 FANUC 0i-MF 系統(tǒng)加工模具產(chǎn)品試件,使用AICC功能���,進(jìn)給量為2000mm/min, 經(jīng)加工后�����,零件加工表面有明顯的振紋����,存在過(guò)切�����,如圖2所示���。

圖2 優(yōu)化前試件

2.2 伺服優(yōu)化方案

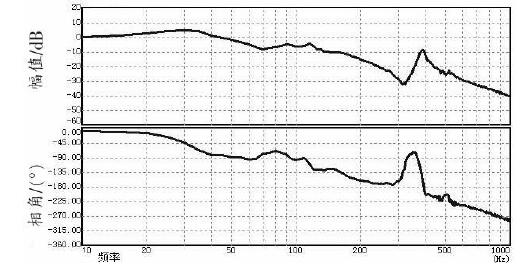

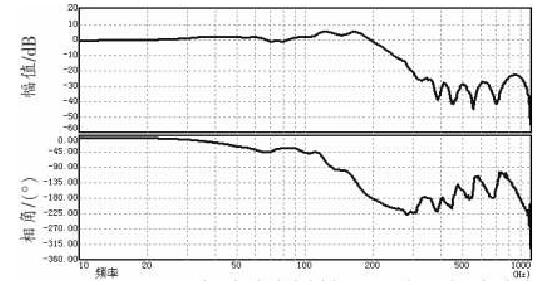

(1)首先利用 SERVO GUIDE 軟件測(cè)試機(jī)床 3 軸靜態(tài)頻率響應(yīng)曲線�����,觀察機(jī)床的機(jī)械性能���。靜態(tài)頻率響應(yīng)測(cè)試是 SER?VO GUIDE 調(diào)試中非常重要的一環(huán),它波形的好壞反映了機(jī)床很重要的機(jī)械特性����,它調(diào)整的好壞直接影響了后續(xù)圓弧部分的調(diào)整,以及機(jī)床運(yùn)行的平穩(wěn)和加工效果的好壞����,在整個(gè)調(diào)試中具有非常重的分量。頻率響應(yīng)測(cè)試通過(guò)頻率響應(yīng)測(cè)量各軸的共振點(diǎn)�����,并用濾波器參數(shù)來(lái)抑制共振[5]。在滿足波形要求��,保證共振點(diǎn)被抑制的情況下�����,提高速度環(huán)路增益�����。以 X 軸測(cè)試為例���,優(yōu)化前頻率響應(yīng)圖如圖3所示�。

圖3 X軸優(yōu)化前頻率響應(yīng)波形

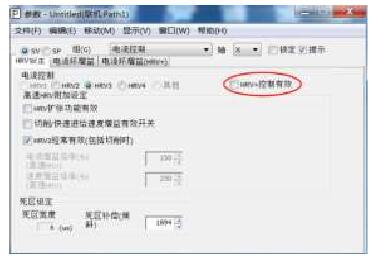

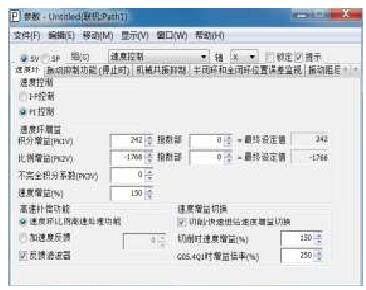

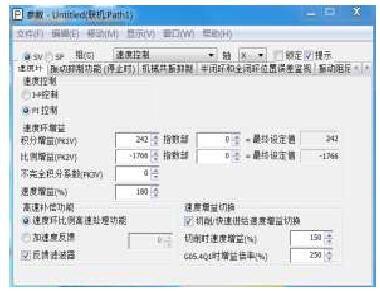

調(diào)試中主要以幅頻特性曲線作為考察伺服特性的主要依據(jù)[5]�。由圖3 可知,幅頻曲線在低頻 50HZ—200HZ 范圍內(nèi)幅值低于 0d B�����,表示系統(tǒng)響應(yīng)滯后�����。先檢查電流環(huán)參數(shù)�,發(fā)現(xiàn)“HRV+

控制有效”未選中����,如圖4所示�����。此功能是在HRV3基礎(chǔ)上進(jìn)行控制的����,即HRV3+功能����,可以實(shí)現(xiàn)電流環(huán)更高速響應(yīng)和較高的速度增益設(shè)定。選中“HRV+控制有效”選項(xiàng)�,再次測(cè)試頻響曲線,如圖5所示�。

圖4 電流環(huán)參數(shù)

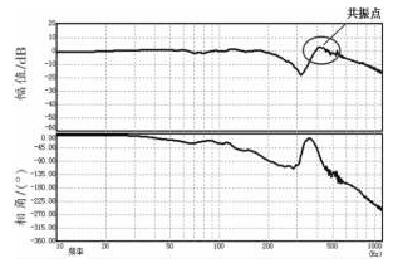

圖5 X軸優(yōu)化中頻率響應(yīng)波形

在使用了HRV+控制有效后,低頻部分幅值基本接近0d B,系統(tǒng)響應(yīng)滯后明顯改善�。但高頻部分在 380h Z 左右仍存在明顯的共振點(diǎn)。調(diào)試中逐步加入濾波器來(lái)抑制高頻振蕩��。在使用 HRV 濾波器后機(jī)床高頻共振被抑制����,振蕩現(xiàn)象明顯減弱���。機(jī)床消除振動(dòng)的原則是在抑制掉高頻振蕩點(diǎn)后,確保機(jī)床平穩(wěn)運(yùn)行的狀態(tài)下盡可能提高機(jī)床伺服系統(tǒng)速度增益[4]��。經(jīng)反復(fù)調(diào)試���,最終將速度環(huán)增益由原來(lái)的 150 調(diào)整到最終的 180�����。優(yōu)化前后的速度環(huán)參數(shù)設(shè)置如圖6所示����。

(a)速度增益優(yōu)化前

(b)速度增益優(yōu)化后

圖6 速度環(huán)關(guān)鍵參數(shù)

最終優(yōu)化后X軸頻響特性曲線如圖7所示�。此時(shí)曲線的最高點(diǎn)低于5d B,高頻衰減區(qū)域的幅值低于-20d B。經(jīng)優(yōu)化后的機(jī)床機(jī)械特性已明顯提高���,既充分發(fā)揮了伺服的剛性余量�����,又保證了伺服軸的穩(wěn)定運(yùn)行���。

圖7 X軸優(yōu)化后頻率響應(yīng)波形

(2)在合理優(yōu)化了三軸伺服環(huán)增益�����,確保三軸在高剛性下穩(wěn)定運(yùn)行后����。將 CMR(柔性齒輪比)擴(kuò)大 10 倍(系統(tǒng)檢測(cè)精度提升)�����。因?yàn)樵跈C(jī)械性能較好的前提下�,擴(kuò)大CMR倍數(shù)能夠改

善電流特性曲線�,使得機(jī)床運(yùn)行更加平穩(wěn),降低電流波動(dòng)��,對(duì)加工表面的光潔度一定的改善作用����。

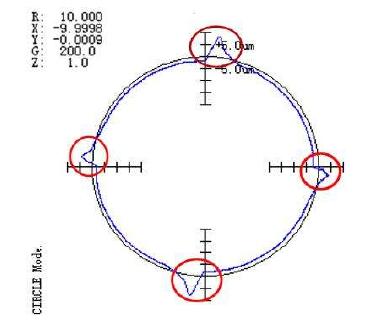

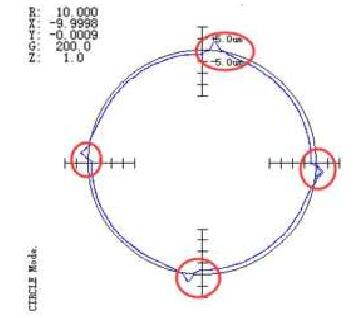

(3)經(jīng)上述調(diào)試后,機(jī)床高頻振動(dòng)被抑制�,伺服響應(yīng)性能有所提高。再次加工���,奔馳件試件表面振紋已明顯改善�����,但加工試件上仍存在過(guò)切現(xiàn)象���,需通過(guò)圓度測(cè)試進(jìn)一步檢測(cè)�。以 XY

插補(bǔ)圓弧為例��,如圖8所示�����。橫軸為X軸����,縱軸為Y軸。

圖8 XZ軸圓弧調(diào)整前圖形

圖9 XZ軸圓弧調(diào)整后圖形

根據(jù)XY軸圓度測(cè)試圖分析����,四個(gè)象限均有凸起,Y軸兩象限凸起接近 10um�。這可能是造成工件加工爬坡過(guò)切的原因。在機(jī)床系統(tǒng)中����,當(dāng)反沖摩擦的影響較大時(shí)�,在電機(jī)反轉(zhuǎn)時(shí)���,就會(huì)產(chǎn)生延遲���,造成圓弧切削時(shí)的象限凸起。以Y軸為例�����,嘗試對(duì)Y的象限凸起進(jìn)行補(bǔ)償�����,試著將背隙加速補(bǔ)償參數(shù)調(diào)大��,觀察Y 軸象限凸起有所改善��,經(jīng)反復(fù)調(diào)試��,將 Y 軸背隙加速補(bǔ)償量(NO. 2048)由原來(lái)的 200 增加到 600����,背隙加速有效時(shí)間(NO.2071)由原來(lái)的0增加到10。X軸背隙加速補(bǔ)償量由原來(lái)的0增加到300�,背隙加速有效時(shí)間由原來(lái)的0加到6。經(jīng)優(yōu)化后的XY軸圓弧圖形如圖9所示��。四個(gè)象限凸起均被抑制在5um以內(nèi)��,明顯改善����。

2.3 加工測(cè)試

完成上述步驟調(diào)試后,使用AICC功能�,再次加工。由于高頻振動(dòng)得到抑制���,象限凸起現(xiàn)象改善��,使得機(jī)床運(yùn)行平穩(wěn)�。最終加工效果刀路整齊�,表面光滑無(wú)振紋,過(guò)切現(xiàn)象有所改善�。加工后試件如圖10所示。

圖10 優(yōu)化后試件

3 ���、結(jié)語(yǔ)

經(jīng)試驗(yàn)研究結(jié)果表明�����,通過(guò) FANUC 伺服優(yōu)化可有效解決模具加工中零件表面振紋和過(guò)切現(xiàn)象��,改善模具產(chǎn)品表面加工品質(zhì)和加工精度�����,提高數(shù)控機(jī)床的加工性能��。在實(shí)際伺服優(yōu)化過(guò)程中����,由于各廠家機(jī)床本身機(jī)械的不同,裝配的差異����,其伺服參數(shù)調(diào)整會(huì)有些差異���,即便是同一臺(tái)機(jī)床不同時(shí)期因磨損使用程度的不同�����,其伺服優(yōu)化也并不完全相同��,但整個(gè)伺服優(yōu)化的方法和流程大體一致����。伺服優(yōu)化是一項(xiàng)煩瑣的工作,需反復(fù)調(diào)試���,摸索總結(jié)���,方能確定好的優(yōu)化結(jié)果。