摘要: 現(xiàn)有的數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測方法得到的監(jiān)測數(shù)據(jù)計(jì)算量過大�����,導(dǎo)致計(jì)算得到的主軸剛度數(shù)值過小�,針對(duì)這一不足,研究一種基于改進(jìn) PID 控制的數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測方法����。首先計(jì)算主軸動(dòng)態(tài)特性系數(shù)����,提取數(shù)控機(jī)床主軸動(dòng)態(tài)特性的監(jiān)測信息��,利用改進(jìn) PID 控制器控制特性數(shù)據(jù)的計(jì)量�,完成對(duì)基于改進(jìn) PID控制的數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測的研究。采用嵌入式實(shí)驗(yàn)平臺(tái)作為實(shí)驗(yàn)環(huán)境�,以測力儀與千分表得出的數(shù)值為基準(zhǔn)。實(shí)驗(yàn)結(jié)果表明: 與傳統(tǒng)的監(jiān)測方法相比�����,文中的監(jiān)測方法得到的主軸變形量更準(zhǔn)確�����,計(jì)算得到的剛度數(shù)值更大且符合實(shí)際值�,適合在實(shí)際監(jiān)測工作中運(yùn)用。

關(guān)鍵詞: PID 控制; 數(shù)控機(jī)床; 主軸; 動(dòng)態(tài)特性; 監(jiān)測

0 引言

數(shù)控機(jī)床已經(jīng)滲透到各種現(xiàn)代制造的領(lǐng)域中���,其發(fā)展和自主創(chuàng)新的水平�,對(duì)我國未來科技和經(jīng)濟(jì)的發(fā)展有著重要的指導(dǎo)意義�����。動(dòng)態(tài)特性指的數(shù)控機(jī)床主軸在運(yùn)行時(shí),輸出量與輸入量之間的關(guān)系�����,一般使用微分方程表示���,表示輸入量與輸出量之間的傳遞函數(shù)。國外針對(duì)數(shù)控機(jī)床主軸動(dòng)態(tài)特征檢測研究較早���,在二十世紀(jì)六十年代末����,美國宇航局建立機(jī)械監(jiān)測小組�����,標(biāo)志著檢測研究進(jìn)入到應(yīng)用階段�。但依照現(xiàn)有的技術(shù)水平來講,歐洲國家在監(jiān)測技術(shù)的某方面占據(jù)一定的領(lǐng)先地位�����。

我國雖然在監(jiān)測研究方面起步較晚�����,但目前發(fā)展迅速,各個(gè)高校的研究小組都取得了一系列的研究成果���。針對(duì)現(xiàn)有的監(jiān)測技術(shù)而言�����,還需向高速�、超精��、智能化方向發(fā)展�����。

數(shù)控機(jī)床主軸動(dòng)態(tài)特性��,一般指的是主軸同步�,也就是通過控制主軸電機(jī),維持主軸的轉(zhuǎn)速和位置����。按照主軸同步的特性,主軸同步一般有 3 種運(yùn)行方式。

第一種為基本同步方式��,一條加工線上的不同主軸�,在加工同一零件時(shí),需要雙主軸的轉(zhuǎn)速保持同步���,兩主軸的角速度相等; 第二種則是維持比例的動(dòng)態(tài)特性�,也就是主軸間 的轉(zhuǎn)速維 持一定 的 比 例���,存在整數(shù)倍的數(shù)量關(guān)系; 第三種則是主軸間的動(dòng)態(tài)特性有一定的線性關(guān)系,也就是主軸之間存在 n 倍加上一個(gè)固定值�����,按照不同的數(shù)控機(jī)床的工作實(shí)際��,設(shè)置不同的固定值���。所以針對(duì)這 3 種不同的動(dòng)態(tài)特性���,研究一種基于改進(jìn) PID 控制的數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測方法,準(zhǔn)確地分析機(jī)床主軸的結(jié)構(gòu)及性能����,改進(jìn)現(xiàn)有動(dòng)態(tài)特性監(jiān)測方法的不足���,促進(jìn)我國數(shù)控機(jī)床走向高速、高精度的設(shè)計(jì)方向��。

1�����、基于改進(jìn) PID 控制的數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測研究

1. 1 計(jì)算主軸動(dòng)態(tài)特性系數(shù)

1. 1 計(jì)算主軸動(dòng)態(tài)特性系數(shù)

監(jiān)控?cái)?shù)控機(jī)床主軸動(dòng)態(tài)特性系數(shù)時(shí)�,按照主軸的工作特性,選取動(dòng)態(tài)剛度作為數(shù)控機(jī)床動(dòng)態(tài)性能指標(biāo)�,由達(dá)朗伯原理可知,主軸的動(dòng)力基本表達(dá)式為:

[M]{x(t)}+[C]{x(t)}+[K]{x(t) ={ F(t)} ( 1)

上式中�����,[ M] 表示中軸的質(zhì)量���,[ C] 表示阻尼系數(shù)�,[ K] 為剛度矩陣�����,x( t) 表示中軸節(jié)點(diǎn)的位移,F(xiàn)( t) 表示外力力量�。去掉主軸相應(yīng)的慣性力,此時(shí)就可得到主軸受到的靜態(tài)力��,計(jì)算公式為:

[K]{x}={F} ( 2)

由上式可知�,主軸在實(shí)際工作時(shí)動(dòng)態(tài)剛度表現(xiàn)在軸向與徑向方向。軸向會(huì)使主軸產(chǎn)生單位位移����,定義主軸的彎曲剛度 K 為主軸前端產(chǎn)生單位徑向位移 s 時(shí),位移方向所施加的力為 P�����,所以此時(shí)的剛度計(jì)算公式為:

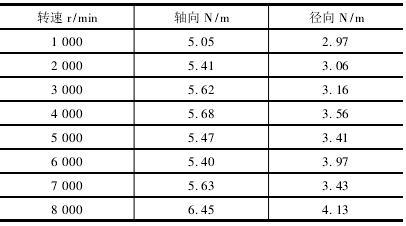

按照如上所示的計(jì)算公式��,計(jì)算得到隨著轉(zhuǎn)速變化���,主軸的剛度值,如表 1 所示:

表 1 主軸隨轉(zhuǎn)速變化的剛度值

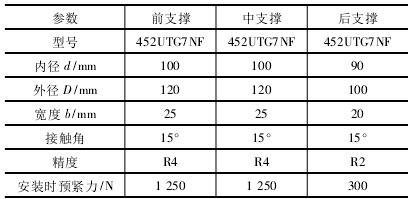

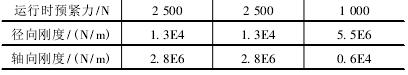

按照上述�����,不同轉(zhuǎn)速下的剛度計(jì)算結(jié)果����,綜合主軸的各項(xiàng)參數(shù)��,如表 2 所示:

表 2 主軸的各項(xiàng)參數(shù)

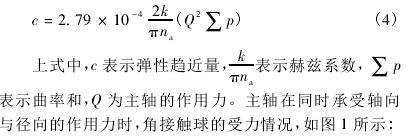

使用上述兩表所示的各項(xiàng)系數(shù)�����,計(jì)算主軸在工作過程中的接觸變形���,主軸接觸軸的球體與外圈滾道的接觸符合赫茲接觸。所以���,此時(shí)主軸的點(diǎn)接觸的接觸變形�����,計(jì)算公式為:

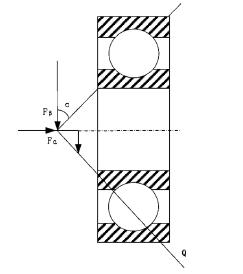

圖 1 主軸角接觸球的受力情況

由上圖所示的受力情況�,主軸內(nèi)的滾珠所受的壓力線相交于虛擬一點(diǎn)�����,此時(shí)滾軸受力平衡就可表示為:

上式中�����,F(xiàn)r為軸向載荷,F(xiàn)a為徑向載荷����,α 表示主軸的接觸角,β 為滾軸中心與最大負(fù)荷滾珠之間的夾角����。根據(jù)力的分析,建立力分析坐標(biāo)系����,疊加同一方向的外力值,最終聯(lián)立上式( 3) �、( 4) 、( 5) 式�����,計(jì)算得到主軸動(dòng)態(tài)的主軸動(dòng)態(tài)特性系數(shù)��,以得到的主軸動(dòng)態(tài)特性系數(shù)為基礎(chǔ)�,結(jié)合主軸工作時(shí)的振動(dòng)情況��,提取監(jiān)測信息���,控制監(jiān)測過程中的計(jì)算量�����,完成對(duì)監(jiān)測方法的研究��。

1. 2 提取監(jiān)測信息

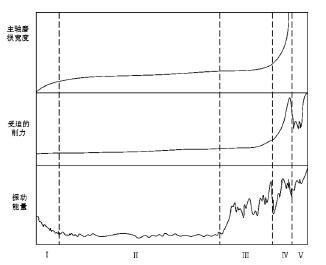

實(shí)際工作時(shí)主軸內(nèi)部的各部件會(huì)產(chǎn)生振動(dòng)�����,不同的動(dòng)態(tài)系數(shù)主軸動(dòng)態(tài)特性有著不同的振動(dòng)信號(hào)�����,所以在提取監(jiān)測信息前����,首先按照主軸的振動(dòng)形式自由振動(dòng)、強(qiáng)迫振動(dòng)和自激振動(dòng)獲取主軸的振動(dòng)來源�。機(jī)床主軸在數(shù)控機(jī)床正常工作時(shí),發(fā)生突然的外力的概率較小����,所以自由振動(dòng)這部分不予分析。除此之外��,主軸在正常工作時(shí)會(huì)受到數(shù)控機(jī)床各部分振動(dòng)的影響,將主軸受迫干擾力劃分為機(jī)床各個(gè)電機(jī)的振動(dòng)��,機(jī)床回轉(zhuǎn)零件不平衡�����,運(yùn)動(dòng)傳遞過程中引起的振動(dòng)���、往復(fù)運(yùn)動(dòng)的沖擊���。主軸的負(fù)荷不均勻引起的切削力的變化以及機(jī)外振源部分進(jìn)行獲取。轉(zhuǎn)換上述的振動(dòng)方式形成四階段的磨損能量��,如圖 2 所示:

圖 2 振動(dòng)所對(duì)應(yīng)的磨損能量

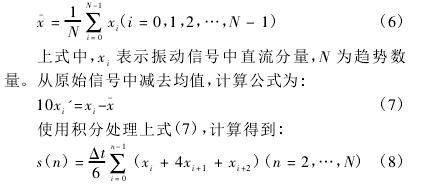

分析上圖所示的振動(dòng)以及振動(dòng)所對(duì)應(yīng)的磨損能量變化��,假定上圖采集到的數(shù)控機(jī)床主軸振動(dòng)是含有趨勢項(xiàng)的非平穩(wěn)信號(hào)�,先求出振動(dòng)信號(hào)的均值,計(jì)算公式如下:

上式中�����,s( n) 為積分后的時(shí)間序列�,Δt 為檢測單元的采樣間隔�。綜合處理上述主軸的振動(dòng)����,完成對(duì)主軸動(dòng)態(tài)監(jiān)測信息的提取�����。利用改進(jìn) PID 控制監(jiān)測過程��,完成對(duì)數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)控的研究��。

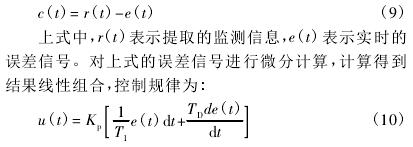

1. 3 利用改進(jìn) PID 控制器控制監(jiān)測過程

利用改進(jìn) PID 控制器控制監(jiān)測過程時(shí)����,將上述提取的監(jiān)測信息作為控制器的實(shí)際輸入信息,假設(shè)經(jīng)過改進(jìn)PID 控制后的輸出信號(hào)為 c( t) ��,控制后的輸出信號(hào)為:

上式中��,Kp為比例常數(shù)��,T1為積分時(shí)間常數(shù)�����,TD為微分時(shí)間常數(shù)�����。設(shè)定一個(gè) P 參數(shù),用于 PID 控制器中產(chǎn)生的即成比例中的偏差�����。產(chǎn)生后立即成比例的作用于控制器�,使其在最短的時(shí)間內(nèi)消除偏差。為了降低 PID控制過程中產(chǎn)生的靜差�����,降低控制過程的誤差度����,設(shè)定一個(gè) D 參數(shù),代入上式( 10) 中�����,積分控制積分時(shí)間常數(shù)����,增大積分控制監(jiān)測信息的強(qiáng)度。積分控制過程中,軸的監(jiān)測信息偏差會(huì)獲得較大的波動(dòng)�����,需要在控制監(jiān)測過程前對(duì)其進(jìn)行一定程度的修正�����,為此設(shè)定一個(gè) I 參數(shù)�,代入到( 6) 公式中�,縮短因偏差波動(dòng)導(dǎo)致控制過程失調(diào)浪費(fèi)的時(shí)間。

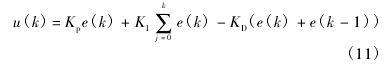

完成上參數(shù)的設(shè)定后����,匯總所有得到的監(jiān)測信息,采用位置式 PID 控制算法控制監(jiān)測過程���,控制算法計(jì)算公式為:

上公式中�����,k 表示監(jiān)測序號(hào)�����,u( k) 為時(shí)刻 k PID 的控制輸出值��,e( k) 與 e( k-1) 為控制監(jiān)測的輸入與輸出偏差��,K1表示積分常數(shù)����,KD為微分常數(shù)。綜上即為位置式PID 控制數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測過程���,但此算法輸出采樣時(shí)刻需要監(jiān)測過程中的所有數(shù)據(jù)�����,并且與上一時(shí)刻輸出數(shù)據(jù)相關(guān)���,導(dǎo)致控制過程的計(jì)算量增大。所以設(shè)置 k 直接作用于被控監(jiān)測單元����,避免控制過程中的巨大計(jì)算量,保證控制過程的正常進(jìn)行���,最終實(shí)現(xiàn)利用改進(jìn) PID 控制監(jiān)測的過程����。完成對(duì)基于改進(jìn) PID 控制的數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測研究。

2 ��、實(shí)驗(yàn)

2. 1 實(shí)驗(yàn)準(zhǔn)備

采用嵌入式實(shí)驗(yàn)平臺(tái)作為實(shí)驗(yàn)環(huán)境���,使用嵌入式監(jiān)測單元采集數(shù)控機(jī)床的振動(dòng)信號(hào),依照信號(hào)來判斷主軸內(nèi)關(guān)鍵部件的動(dòng)態(tài)特性信息���。先利用嵌入式平臺(tái)進(jìn)行多通道采集�����,將采集到的數(shù)據(jù)經(jīng)分析模塊分析監(jiān)測指標(biāo)����,處理監(jiān)測數(shù)據(jù)���,實(shí)現(xiàn)對(duì)監(jiān)測數(shù)據(jù)的處理及分析�����。最終傳輸至計(jì)算機(jī)中予以計(jì)算顯示����,設(shè)置此過程監(jiān)測環(huán)境的性能參數(shù),如表 3 所示:

表 3 監(jiān)測環(huán)境的技術(shù)參數(shù)

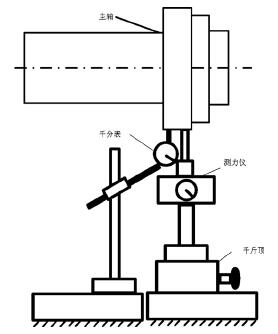

在上表中的各項(xiàng)參數(shù)的控制下���,在數(shù)控機(jī)床主軸處安置千分表與測力儀�����,安置位置如圖 3 所示:

圖 3 測量儀器的安置位置

利用卡盤裝卡工件�����,在距離主軸前端 5 mm 位置( 有限元計(jì)算變形最大處) 加載��,分別使用兩種傳統(tǒng)監(jiān)測方法與基于改進(jìn) PID 控制的數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測方法進(jìn)行實(shí)驗(yàn)�����,對(duì)比 3 種監(jiān)測方法得到主軸的前端變形量結(jié)果���。

2. 2 實(shí)驗(yàn)結(jié)果分析

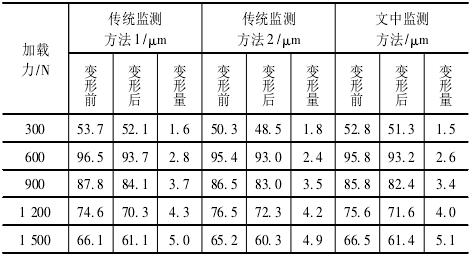

分別控制 3 種方法在不同載荷下分別加載 3 次,以主軸的軸心為基準(zhǔn)����,測量主軸在受力點(diǎn)處的 3 次變形量���,并取其平均值,記錄不同載荷下的變形量�,變形量結(jié)果如表 4 所示。

表 4 主軸前端變形量

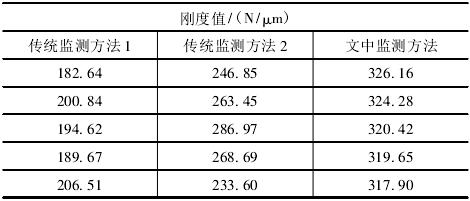

按照上表測量得出的變形量�,計(jì)算出主軸系統(tǒng)的剛度,作為最終實(shí)驗(yàn)結(jié)果����,3 種監(jiān)測方法得到的剛度值�����,如表 5 所示�����。

表 5 剛度實(shí)驗(yàn)結(jié)果

由上述實(shí)驗(yàn)結(jié)果可知����,以千分表與測力儀測量數(shù)據(jù)為標(biāo)準(zhǔn)數(shù)據(jù),3 種預(yù)測方法針對(duì)主軸同一位置�,兩種傳統(tǒng)監(jiān)測方法在獲取主軸前端量變化量數(shù)值較大,明顯大于標(biāo)準(zhǔn)數(shù)據(jù)�,變形量數(shù)據(jù)獲取不準(zhǔn)確��。而文中設(shè)計(jì)的監(jiān)測方法獲取得到的變形量與標(biāo)準(zhǔn)值相差不大�����,變形量數(shù)據(jù)獲取較準(zhǔn)確���。基于獲取的變形量數(shù)值�����,分別使用數(shù)據(jù)對(duì)應(yīng)的監(jiān)測方法計(jì)算主軸的剛度數(shù)值�����,結(jié)果表明: 傳統(tǒng)監(jiān)測方法 1 獲取剛度平均值為 195 N/μm�,傳統(tǒng)監(jiān)測方法 2計(jì)算得到的剛度平均值為 260 N/μm,而文中的監(jiān)測方法計(jì)算得到的剛度值為 320 N/μm�����。綜合上述計(jì)算結(jié)果可知���,與兩種傳統(tǒng)監(jiān)測方法相比�����,文中監(jiān)測方法得到的主軸變形量數(shù)值準(zhǔn)確��,剛度值計(jì)算值更大����,符合主軸剛度數(shù)值的實(shí)際,適合在數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測中實(shí)

際運(yùn)用����。

3 、結(jié)束語

機(jī)械制造業(yè)競爭日趨激烈��,對(duì)數(shù)控機(jī)床的需求也就越大��,按照現(xiàn)有的生產(chǎn)趨勢����,對(duì)數(shù)控機(jī)床主軸的動(dòng)態(tài)特性進(jìn)行監(jiān)控已經(jīng)是制造行業(yè)發(fā)展需要解決的共性及關(guān)鍵性技術(shù)��。研究數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測方法����,可以保證機(jī)床的生產(chǎn)效率以及產(chǎn)品的生產(chǎn)質(zhì)量��。傳統(tǒng)的監(jiān)測方法在獲取主軸動(dòng)態(tài)偏差量時(shí)存在誤差��,導(dǎo)致最終得到的主軸剛度數(shù)值過小��,無法得到準(zhǔn)確的主軸剛度數(shù)值�,針對(duì)這一不足��,引用改進(jìn) PID 控制算法����,研究一種基于改進(jìn) PID 控制的數(shù)控機(jī)床主軸動(dòng)態(tài)特性監(jiān)測方法,改進(jìn)了傳統(tǒng)監(jiān)測方法存在的不足����,增強(qiáng)了監(jiān)測方法的實(shí)用性。